これは欠陥じゃないの!?

garage nakamuraです。

いきなり、これは欠陥じゃないの!? と書くのも何なんですが、

先日 エスティマのサイドブレーキ(パーキングブレーキ)のブレーキシューの交換をやりました。

以前 タイミングベルトの交換をした うちの次男の車です。

前々からサイドブレーキが殆ど効かなかったんです。

交換工賃は貰わずにやってやるから、部品代だけでも用意しろよ!

と何度か言っては居たものの、

オートマなので普段からサイドブレーキは使わずに済んでいるから別に...

そうじゃなくて、車検の検査項目にもサイドブレーキのテストは有るし、

もしかして、坂道等でパンクしてタイヤ交換でもする羽目になった場合、あぶね~だろ?

俺は大丈夫と言うのは通用しないし、他の人に迷惑が掛かるかも知れないのだから、

車に乗る人間の義務として、そう言う部分の整備はして置くべきなんだよ!

と、言う訳で暑い中、ブレーキシューの交換です...

以前、確認した時にブレーキシューが可也減っているように見えていたので、

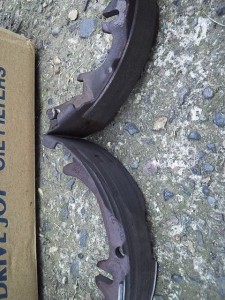

1台分購入して有ったのですが、汚れを落として確認してみると?

運転席側も助手席側も減っているのは片方だけなんですね!

ローターを外して確認している時も 何となく変だとは感じていました。(初めてなもので...^^;)

どうもブレーキシューが片側に寄っている様にセットされてしまうようです。

手で押せば確かに動くのですが、ローターをセットした状態で片側のブレーキシューだけが当たってしまいます。

聞き具合を調整する(ブレーキシューの開き具合)ネジ部分のノッチを回して行くと?

サイドブレーキがガッツリ効くまで広げたらサイドブレーキを戻した状態でも常に接触している状態になってしまうように...

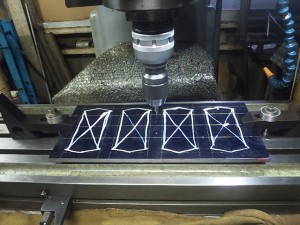

旋盤にセットしてドラム部分を研磨しました。(掃除が大変だからやりたく無いんですよ!鋳物は!)

イライラしながら削って居たので、仕上がり後の画像は撮り忘れました。笑)

調整が悪いとか、取り付け方が悪いとかの問題では無くて、設計、製作の問題ですよね!?

取り外した物を診ても、接触してない物はまだ全然使えそうな位 厚みも残って居ます。

だから私はこのメーカーが嫌いなんですよ!

好きな方にはこんな事書いては申し訳無いと想うのですが、

兎に角、売れる様に、売る様に、何が何でも世界一じゃなくちゃ駄目!

みたいな、そんなイメージなんですね!

工場も自動車メーカーの中で一番最初じゃなかったでしたっけ?C国に持って行ったの?

世界一になる為ならば、自分の国の従業員なんかどうでも良いの?

売り上げ世界一になりたいんだったら、責任感も世界一になったらどうよ!?

今の世界情勢で、色々と大変なのは私の様な無知な人間でも確かに理解出来ます。

でも、少しでも安い金でとか、安い労働力とか税金がどうとか、出先での雇用がどうとかを優先する前に、

自分の足元を良く見る事も大切な事じゃ無いんですかね?

家族の為に、家の為にと、家族とろくな会話もせずに 金 カネ 仕事、と一生懸命に働くのは偉いかも知れませんが、

それを 家族は 本当に望んで居るのでしょうか?

と、書きたい事ばかり書いた割には纏まらないのですが、

ここの車、こんな感じの事が多いみたいで、やっぱり余り好きになれないです。(ーー;)

それでは、この辺で...

質問や判らない事が有る方はお気軽にメールを送って下さい。

管理人にメール の欄からアドレスを変更して頂ければ私に届きます。

(迷惑メールが多いのでご協力お願い致します)